News

provide high quality machines 立己达人,共创双赢

新闻动态

多轴钻床在阀门加工上的应用

阀门一般上布有多孔,用于连接装配,一般采用台钻、专用钻床加工。但对于大中型阀门,加工效率低,工人劳动强度大,随着人力支出的逐年高涨,越来越多的企业意识到用机器换人的迫切性。

多轴钻床是一种新型的孔加工设备,擅长加工多孔零部件,能够一次性把几个乃至十几二十个孔或螺纹加工出来,包括精铸闸阀、锻钢球阀、锻钢法兰端阀门、止回阀、法兰式不锈钢球阀等。可自动进行快进、工进(工退)、快退、停止。多轴钻床采用一体式结构,多轴钻床床身、立柱、机头等采用铸造工艺铸成,液压进给,机头移动采用矩形导轨,极其坚固耐用,运行平稳,在大大提高加工效率的同时,整体的刚性,稳定性都十分优秀。可加工较大的孔,常用机型中钻孔范围最大达到φ23-φ32mm,十分适合阀门上的孔加工。

达人牌多轴钻床享誉阀门界,走进一家阀门厂,您如果看到几台多轴钻床在加工,那么大半是达人牌的!达人牌多轴钻床,已经在阀门业界有一定江湖地位。

加工案例一:旋启式回止阀阀体加工

工件名称:旋启式止回阀

工件材质:铸件

工件尺寸:Φ400*500mm

加工孔径:Φ28mm

加工孔深:35mm

加工孔数:12

加工时间:100秒

图5-2 止回阀加工前后对比

阀门加工案例二:阀盖加工

工件名称:阀盖

加工孔径:Φ14mm

加工孔深:18mm

加工孔数:12孔

加工时间:60秒

图5-1 阀盖加工前后对比

多轴钻床可以切削HRC35以下黑色金属,切削铸铁及有色金属等。有立式、卧式,大小不同机型可供选择,更有卧式双头机床可以同时加工两个端面的工件,在单头机床加工效率上再做提升。

一、阀门简介

阀门是管路流体输送系统中控制部件,用来改变通路断面和介质(液体、气体、粉末)流动方向,具有导流、截止、节流、止回、分流或溢流卸压等功能。用于流体控制的阀门,从最简单的截止阀到极为复杂的自控系统中所用的各种阀门,其品种和规格繁多, 阀门的公称通径从极微小的仪表阀大至通径达10m的工业管路用阀。可用于控制水、蒸汽、油品、气体、泥浆、各种腐蚀性介质、 液态金属和放射性流体等各种类型流体地流动 ,阀门的工作压力可以从0.0013MPa到1000MPa 的超高压,工作温度可以从-270℃的超低温到1430℃的高温。

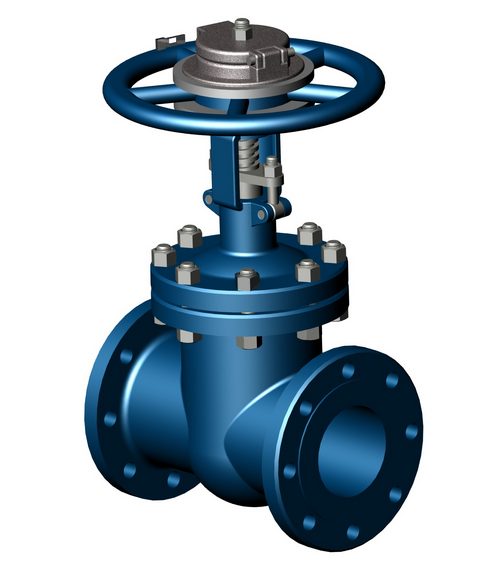

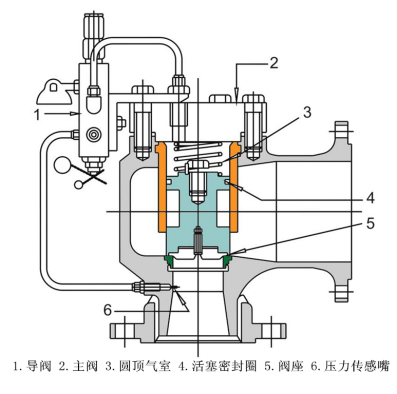

图1-1 阀门

阀门的控制可采用多种传动方式, 如手动、电动、液动、气动、涡轮、电磁动、电磁液动、电液动、气液动、正齿轮、伞齿轮驱动等;可以在压力、温度或其它形式传感信号的作用下, 按预定的要求动作,或者不依赖传感信号而进行简单的开启或关闭,阀门依靠驱动或自动机构使启闭件作升降、滑移、旋摆或回转运动, 从而改变其流道面积的大小以实现其控制功能。

二、阀门分类

2.1 按用途和作用分类:

截断类:主要用于截断或接通介质流。如闸阀、截止阀、球阀、碟阀、旋塞阀、隔膜阀;

止回类:用于阻止介质倒流。包括各种结构的止回阀;

调节类:调节介质的压力和流量如减压阀、调压阀、节流阀;

安全类:在介质压力超过规定值时,用来排放多余的介质,保证管路系统及设备安全;

分配类:改变介质流向、分配介质,如三通旋塞、分配阀、滑阀等;

特殊用途:如疏水阀、放空阀、排污阀等。

2.2 按压力分类:

真空阀——工作压力低于标准大气压的阀门。

低压阀——工作压力 小于1.6MPa的阀门。

中压阀——工作压力 在2.5~6.4MPa之间的阀门。

高压阀——工作压力在10.0~80.0MPa之间的阀门。

超高压阀——工作压力大于100MPa的阀门。

2.3 按介质工作温度分类:

高温阀——介质工作温度大于450℃的阀门。

中温阀——介质工作温度在120 ℃~450 ℃之间的阀门。

常温阀——-介质工作温度在-40 ℃~120 ℃之间的阀门。

低温阀——-介质工作温度在-100 ℃~-40 ℃之间的阀门。

超低温阀——介质工作温度小于-100 ℃的阀门。

2.4 按阀体材料分类:

非金属阀门:如陶瓷阀门、玻璃钢阀门、塑料阀门。

金属材料阀门:如铸铁阀门、碳钢阀门、铸钢阀门、低合金钢阀门、高合金钢阀门及铜合金阀门等。

2.5 按阀门的公称通径分类:

阀门的公称通径小口径阀门:公称通径<40mm的阀门。

中口径阀门:公称通径在50~300mm之间的阀门。

大口径阀门:公称通径在350~1200mm之间的阀门。

特大口径阀门:公称通径≥1400mm的阀门。

2.6 按与管道连接方式分可分为:

法兰连接阀门:阀体带有法兰,与管道采用法兰连接的阀门。

螺纹连接阀门:阀体带有螺纹,与管道采用螺纹连接的阀门。

焊接连接阀门:阀体带有焊口,与管道采用焊接连接的阀门。

夹箍连接阀门:阀体上带夹口,与管道采用夹箍连接的阀门。

卡套连接阀门:采用卡套与管道连接的阀门。

2.7 通用分类法

这种分类方法既按原理、作用又按结构划分,是目前国际、国内最常用的分类方法。

一般分:闸阀、截止阀、节流阀、仪表阀、柱塞阀、隔膜阀、旋塞阀、球阀、蝶阀、止回阀、减压阀安全阀、疏水阀、调节阀、底阀、排污阀等。

三、常见阀门结构及应用

常见的阀门有闸阀、截止阀、节流阀、蝶阀、旋塞阀、球阀、止回阀、减压阀和安全阀,下面一一解释其结构及应用。

3.1 闸阀

3.1.1 闸阀概述及结构

闸阀是指启闭体(阀板)由阀杆带动阀座密封面作升降运动的阀门,可接通或截断流体的通道。当阀门部分开启时,在闸板背面产生涡流,易引起闸板的侵蚀和震动,也易损坏阀座密封面,修理困难。闸阀通常适用于不需要经常启闭,而且保持闸板全开或全闭的工况。不适用于作为调节或节流使用。结构如下图所示:

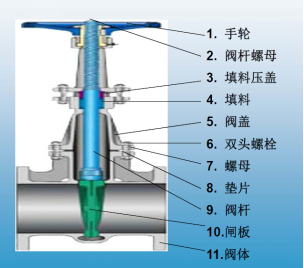

图3-1 闸阀结构图

3.1.2 闸阀优缺点

闸阀有以下优点:

①流体阻力小。

②开闭所需外力较小。

③介质的流向不受限制。

④全开时,密封面受工作介质的冲蚀比截止阀小。

⑤体形比较简单,铸造工艺性较好。

闸阀也有不足之处:

①外形尺寸和开启高度都较大。安装所需空间较大。

②开闭过程中,密封面间有相对摩擦,容易引起擦伤现象。

③闸阀一般都有两个密封面,给加工、研磨和维修增加一些困难。

3.1.3 闸阀应用

闸阀适用于口径50~2500mm、工作温度-25℃~425℃(碳钢)或-29℃~500℃(不锈钢)的小口径管路上,用于截断或接通管路中的介质,选用不同材质,可分别适用于水、蒸汽、油品、硝酸、醋酸、氧化介质、尿素等多种介质,应用广泛。

3.2 截止阀和节流阀

3.2.1 截止阀和节流阀概述及结构

截止阀和节流阀都是向下闭合式阀门,启闭件(阀瓣)由阀杆带动,沿阀座轴线作升降运动来启闭阀门。截止阀与节流阀的结构基本相同,只是阀瓣的形状不同:截止阀的阀瓣为盘形,主要作切断用。节流阀的阀瓣多为圆锥流线型,特别适用于节流,可以改变通道的截面积,用以调节介质的流量与压力。结构如下图所示。

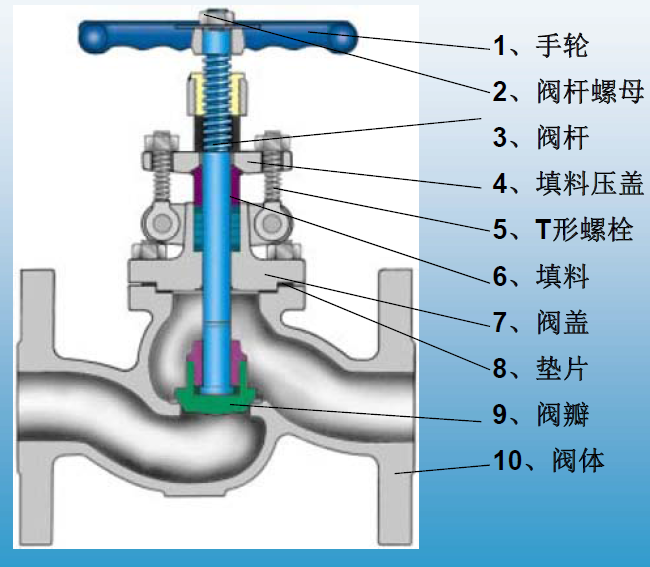

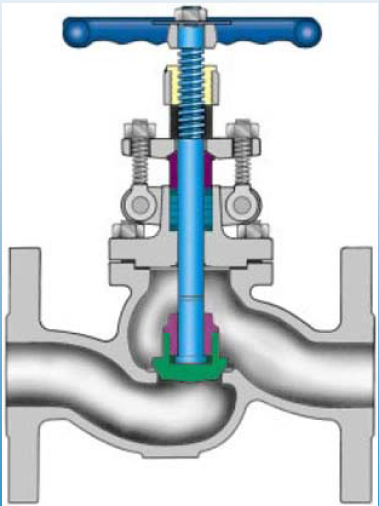

图3-2 截止阀和节流阀结构图

截止阀阀瓣:为盘形,是截止阀主要形式的启闭件,接触面密合,没有摩擦,密封性能好,便于维修,不适合用于含有固体颗粒的介质。

图3-3 截止阀阀瓣

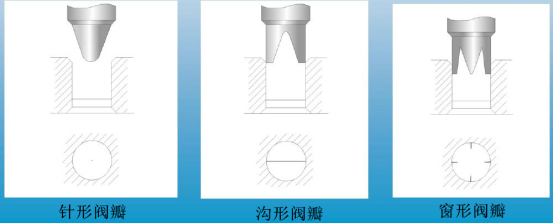

节流阀阀瓣:有针形、沟形和窗形三种形式。当阀瓣在不同高度时,阀瓣与阀座的环形道路面积相应变化,从而得到确定数值的压力

或流量。

图3-4 节流阀阀瓣

3.2.2 截止阀优缺点及应用

截止阀有以下优点:

①在开闭过程中密封面的摩擦力比闸阀小,耐磨。

②开启高度小。

③通常只有一个密封面,制造工艺好,便于维修。

当然截止阀也有不足之处:

①由于介质通过阀门的流动方向发生了变化,因此截止阀的最小流阻比大多数其他类型的阀高。

②由于行程较长,开启速度较球阀慢。

截止阀一般适用于各种压力和各种温度条件下,在规定的标准范围内,输送液体和气体,但不适用于输送含有固体沉淀或析出晶体的液体。在低压管路中截止阀也可以用来调节管路中介质的流量。但由于截止阀开闭力矩较大,结构长度较长,一般公称通径都限制在250mm以下。若是在介质压力较高和流速较大的管路上,其密封面会很快磨损,因此需调节流量时,必须用节流阀。

3.2.3 节流阀优缺点及应用

节流阀有以下优点:

①构造较简单,便于制造和维修,成本低。

②流量调节范围大,调节方便。

③内泄漏量小,若有外泄漏油口,外泄漏量也要小。

④调节力矩小,动作灵敏。

当然节流阀也有不足之处:

①调节精度不高,不能作调节使用。

②密封面易冲蚀,不能作切断介质用。

③密封性较差。

由于节流阀的流量不仅取决于节流口面积的大小,还与节流口前后的压差有关,阀的刚度小,故只适用于执行元件负载变化很小且速度稳定性要求不高的场合。对于执行元件负载变化大及对速度稳定性要求高的节流调速系统,必须对节流阀进行压力补偿来保持节流阀前后压差不变,从而达到流量稳定。

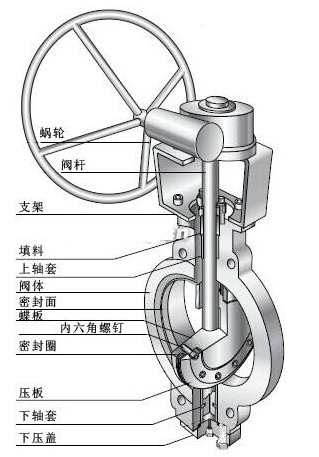

3.3 蝶阀

3.3.1 蝶阀概述及结构

蝶阀是由阀体、圆盘、阀杆、和手柄组成。它是采用圆盘式启闭件,圆盘式阀瓣固定于阀杆上,阀杆转动90°即可完成启闭作用。同时在阀瓣开启角度为20°~75°时,流量与开启角度成线性关系,有节流的特性。

图3-5 蝶阀结构图

3.3.2 蝶阀优缺点

蝶阀有以下优点:

①构造简单,体积小,重量轻,耗材省,特别是用于大口径管路中。

②启闭迅速,流阻系数小。

③密封面材料一般采用橡胶、塑料、故低压密封性能好。

当然蝶阀也有不足之处:

①流量调节范围不大,当开启30%的时,流量就将近95%以上。

②由于蝶阀的结构和密封材料的限制,不能用于高温、高压的管路系统中。

3.3.3 蝶阀应用

蝶阀的结构长度和总体高度较小,开启和关闭速度快,且具有良好的流体控制特性,蝶阀的结构原理最适用于低温、低压的大口径管路中。蝶阀阀瓣的运动带有擦拭性,故可用于带悬浮固体颗粒的介质,依据密封面的强度也可用于粉状和颗粒状的介质。同时蝶阀适用于通风除尘管路的双向启闭调节,

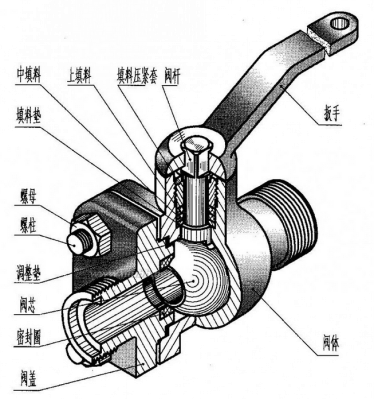

3.4 旋塞阀

3.4.1 旋塞阀简介及结构

旋塞阀是用带通孔的塞体作为启闭件,使用最早的一种阀门。塞体随阀杆转动,以实现启闭动作。小型无填料的旋塞阀又称为“考克”。旋塞阀的塞体多为圆锥体(也有圆柱体),与阀体的圆锥孔面配合组成密封副。结构简单、开关迅速、流体阻力小。

图3-6 旋塞阀结构图

3.4.2 旋塞阀优缺点

旋塞阀有以下优点:

①构造简单,体积小,重量轻,耗材省,操作便利迅速。

②介质通过时流阻系数小,特别是直通式。

③易于适应多通道结构,以致一个阀可以获得两个、三个,甚至四个不同的流道。

当然旋塞阀也有不足之处:

①启闭力大,容易磨损。

②密封性较差。

③在管路中介质有相当压力时,由于关闭迅速,有可能产生“水锤”现象。

3.4.3 旋塞阀应用

旋塞阀广泛的应用在输送温度≤120℃介质管路上,如石油化工、化工、煤气、天然气、液化石油气、暖通行业以及一般工业中。可作截断介质流动用,也可作调节阀、三通阀、四通阀,还可以作分配阀或改变介质流动方向用。

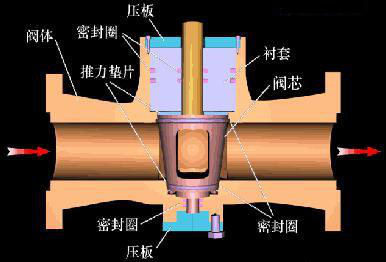

3.5 球阀

3.5.1 球阀概述和结构

球阀是由旋塞阀演变而来,问世于20世纪50年代,随着科学技术的飞速发展,生产工艺及产品结构的不断改进,在短短的40年时间里,已迅速发展成为一种主要的阀类。它具有与旋塞阀相同的启闭动作,不同的是阀芯旋转体不是塞子而是球体。当球旋转90度时,在进、出口处应全部呈现球面,从而截断流动。

图3-7 球阀结构图

3.5.2 球阀优缺点

球阀有以下优点:

①结构简单、体积小、重量轻,维修方便。

②流体阻力小,紧密可靠,密封性能好。

③操作方便,开闭迅速,便于远距离的控制。

④球体和阀座的密封面与介质隔离,不易引起阀门密封面的侵蚀。

⑤适用范围广,通径从小到几毫米,大到几米,从高真空至高压力都可应用。

当然球阀也有不足之处:

①加工精度高,造价昂贵。

②高温中不易使用。

③如管道内有杂质,容易被杂质堵塞,导致阀门无法打开。

3.5.3 球阀应用

球阀在管路中主要用来做切断、分配和改变介质的流动方向,只需要用旋转90度的操作和很小的转动力矩就能关闭严密,因此球阀最适宜做开关、切断阀使用。在我国,球阀被广泛的应用在石油炼制、长输管线、化工、造纸、制药、水利、电力、市政、钢铁等行业。

3.6 止回阀

3.6.1 止回阀概述和结构

止回阀又称逆止阀、单向阀、逆流阀、和背压阀,是一种依靠管路中介质本身流动产生的力来自动开启和关闭阀瓣的阀,属于自动阀门。其主要作用是防止介质倒流、防止泵及驱动电动机反转,以及容器介质的泄放。

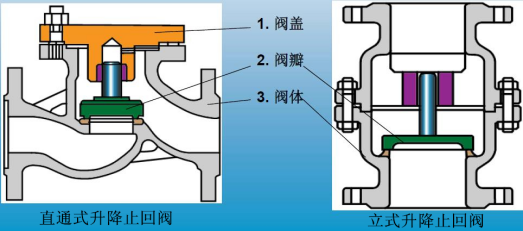

止回阀按结构划分,可分为升降式止回阀、旋启式止回阀和蝶式止回阀三种:

①升降式止回阀分为卧式和立式两种。

图3-8 卧式升降止回阀和立式升降止回阀

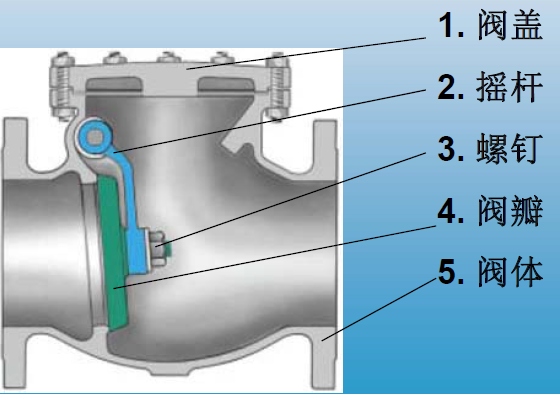

②旋启式止回阀分为单瓣式、双瓣式和多瓣式两种。

图3-9 单瓣式旋启式止回阀

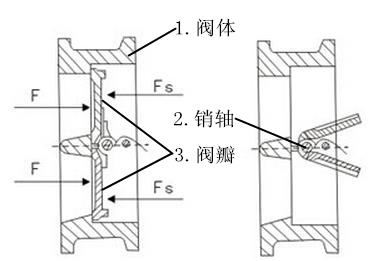

图3-10 双瓣式旋启式止回阀

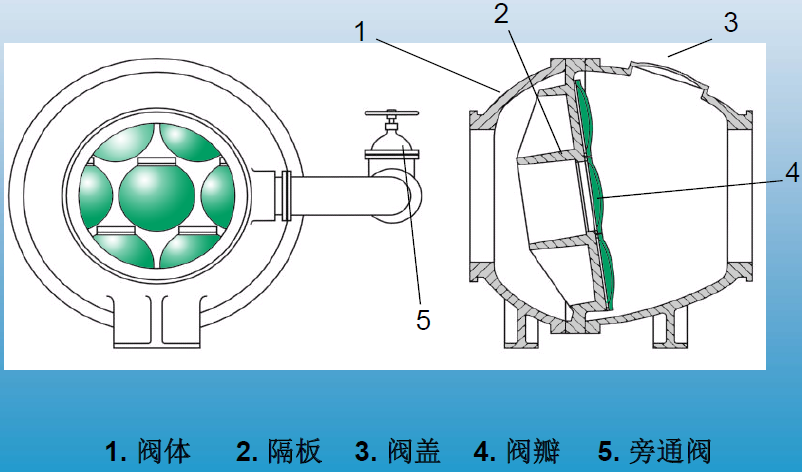

图3-11 多瓣式旋启式止回阀

③蝶式止回阀为直通式,结构与蝶阀相似。

3.6.2 止回阀特点

止回阀的工作特点是载荷变化大,启闭频率小,一投入关闭或开启状态,使用周期便很长,且不要求运动部件运动。但一旦有切换要求,则必须动之灵活,这一要求较常见的机械运动更为苛刻。由于止回阀在大多数实际使用中,定性地确定用于快速关闭,而在止回阀关闭的瞬间,介质是反方向流动的,随着阀瓣的 关闭,介质从最大倒流速度迅速降至零,而压力则迅速升高,即产生可能对管路系统有破坏作用的“水锤”现象。对于多台泵并联使用的高压管路系统,止回阀的水锤问题更加突出。

3.6.3 止回阀应用

升降式止回阀的结构一般与截止阀相似,其阀瓣沿着通道中线作升降运动,动作可靠,但流体阻力较大,适用于较小口径的场合。升降式止回阀可分为直通式和立式两种。直通式升降止回阀一般只能安装在水平管路,而立式升降止回阀一般就安装在垂直管路。

旋启式止回阀的阀瓣绕转轴作旋转运动。其流体阻力一般小于升降式止回阀,它适用于较大口径的场合。旋启式止回阀根据阀瓣的数目可分为单瓣旋启式、双瓣旋启式及多瓣旋启式三种。单瓣旋启式止回阀一般适用于中等口径的场合。大口径管路选用单瓣旋启式止回阀时,为减少水锤压力,最好采用能减小水锤压力的缓闭止回阀。双瓣旋启式止回阀适用于大中口径管路。对夹双瓣旋启式止回阀结构小、重量轻,是一种发展较快的止回阀;多瓣旋启式止回阀适用于大口径管路。

蝶式止回阀的结构类似于蝶阀。其结构简单、流阻较小,水锤压力亦较小。

3.7 减压阀

3.7.1 减压阀概述和结构

减压阀是通过膜片、弹簧、活塞等敏感元件改变阀瓣与阀座间的间隙调节,将进口压力减至某一需要的出口压力,并依靠介质本身的能量,使出口压力自动保持稳定的阀门。从流体力学的观点看,减压阀是一个局部阻力可以变化的节流元件,即通过改变节流面积,使流速及流体的动能改变,造成不同的压力损失,从而达到减压的目的。然后依靠控制与调节系统的调节,使阀后压力的波动与弹簧力相平衡,使阀后压力在一定的误差范围内保持恒定。

减压阀按结构形式可分为薄膜式、弹簧薄膜式、活塞式、杠杆式和波纹管式;按阀座数目可人为单座式和双座式;按阀瓣的位置不同可分为正作用式和反作用式;按作用方式分可分为直接作用式(利用出口压力变化,直接控制阀瓣运动)和先导式(由主阀和导阀组成,出口压力的变化通过导阀放大控制主阀动作)。

下面介绍两种最常见的减压阀结构

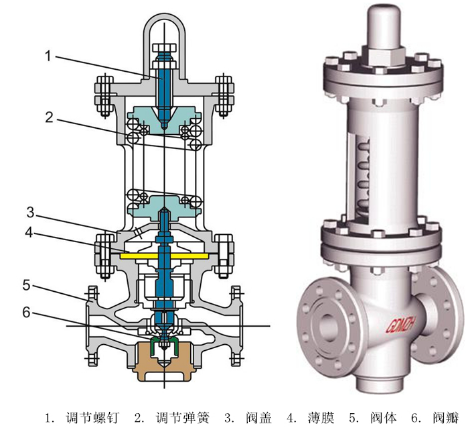

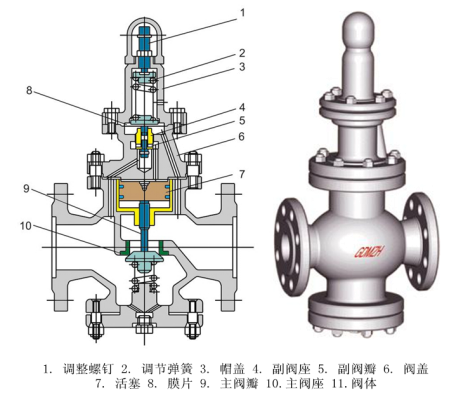

图3-12 弹簧薄膜式减压阀结构图

图2-13 活塞式减压阀结构图

3.7.2 减压阀性能

减压阀性能主要体现在调压范围、压力特性、流量特性三种。

①调压范围:它是指减压阀输出压力的可调范围,在此范围内要求达到规定的精度。调压范围主要与调压弹簧的刚度有关。

②压力特性:它是指流量为定值时,因输入压力波动而引起输出压力波动的特性。输出压力波动越小,减压阀的特性越好。输出压力必须低于输入

压力,流量才能基本上不随输入压力变化而变化。

③流量特性:它是指输入压力一定时,输出压力随输出流量的变化而变化的持性。当流量发生变化时,输出压力的变化越小越好。一般输出压力越

低,它随输出流量的变化波动就越小。

3.7.3 减压阀应用

减压阀可将阀前管路较高的液体压力减少至阀后管路所需的水平。这里的传输介质主要是水。因此减压阀广泛用于高层建筑、城市给水管网水压过高的区域、矿井及其他场合,以保证给水系统中各用水点获得适当的服务水压和流量。

3.8 安全阀

3.8.1 安全阀概述及结构

安全阀是一种的特殊阀门,当设备或管道内的介质压力升高超过规定值时,通过向系统外排放介质来防止管道或设备内介质压力超过规定数值;而当压力恢复到安全值后,阀门会自行关闭以阻止介质继续流出。安全阀属于自动阀类,对人身安全和设备运行起重要保护作用,因此安全阀必须经过压力试验才能使用。

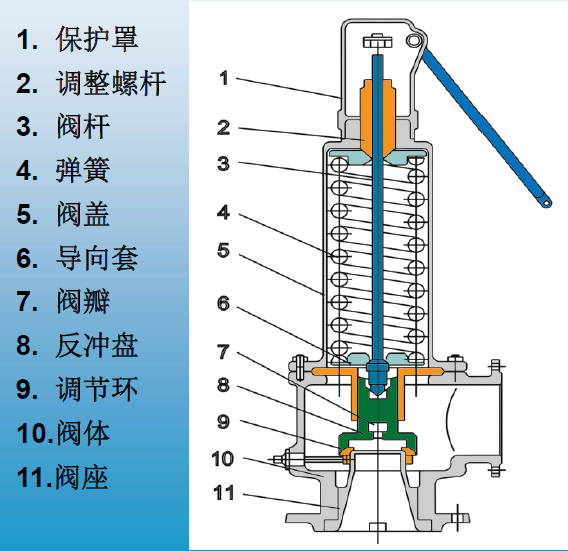

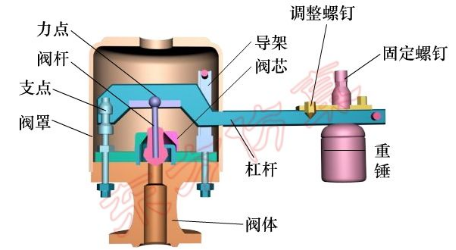

安全阀结构主要有两大类:弹簧式和杠杆式。弹簧式是指阀瓣与阀座的密封靠弹簧的作用力。杠杆式是靠杠杆和重锤的作用力。随着大容量的需要,又有一种脉冲式安全阀,也称为先导式安全阀,由主安全阀和辅助阀组成。当管道内介质压力超过规定压力值时,辅助阀先开启,介质沿着导管进入主安全阀,并将主安全阀打开,使增高的介质压力降低。

图3-14 弹簧式安全阀结构图

图3-15 重锤(杠杆)式安全阀结构图

图3-16 脉冲式安全阀结构图

3.8.2 不同类型安全阀的优缺点

弹簧式安全阀结构简单,可靠性高,对介质不过分挑剔,价格经济。但是由于阀座密封力随介质压力的升高而降低,所以会有预漏现象,在未达到安全阀设定点前,就会有少量介质泄出。同时过大的入口压力降会造成阀门的频跳,缩短阀门使用寿命。一般的产品平衡背压能力较差。

杠杆式安全阀结构简单、调整容易、准确、所加载荷不会随阀瓣的升高而显著增大、动作与性能不受高温的影响,结构比较笨重,重锤与阀体的尺寸不相称、阀的密封性能对震动较敏感、阀瓣回座时容易偏斜,回座压力比较低,要降到正常工作压力的70%才能保持密封。但是杠杆式安全阀结构比较笨重,加载机构容易振动,并常因振动而产生泄漏。其回座压力较低,开启后不易关闭及保持严密。

脉冲式安全阀阀座密封性能优异,并且阀座的密封力随介质压力的升高而升高,可使系统在较高运行压力下高效能的工作。可远传取压,平衡背压能力优秀,有突开型和调节型两种动作特性。但是脉冲式安全阀结构较复杂,成本较高,对介质也比较挑剔,不适用于较脏或较粘稠的介质。

3.8.3 安全阀应用

安全阀一般安装于封闭系统的设备或管路上保护系统安全,是锅炉、压力容器和其他受压力设备上重要的安全附件。在我国安全阀广泛应用于蒸汽锅炉、液化石油气汽车槽车或液化石油气铁路罐车、采油井、蒸汽发电设备的高压旁路、压力管道、压力容器等。

四、国内阀门产业现状

在工业化、城市化、改革和全球化四大力量推动下,我国阀门装备制造业前景还是宽广的,未来阀门产业高端化、国产化,现代化、将是今后阀门行业发展主要方向。随着阀门技术的不断发展,阀门应用领域的不断拓宽,与之对应的阀门标准也越来越不可或缺。阀门行业产品进入一个创新的时期,不仅产品类别需要更新换代,企业内部管理也需要根据行业的标准深化改革。

因此,需要在充分运用现有标准的同时,展望未来,研究出能够运用于将来的新标准和新体系,从而推进阀门技术更高层次的发展。未来阀门行业将朝着两大主方向发展:一是由单一品种向多品种和多规格发展;二是朝着节能方向发展。

业内人士称,泵阀企业只有有效清晰地认识行业现状,不断加强优化自身产品,加强忧患意识,强化企业文化及市场服务理念,只有做到稳中求快、快中求精、精中求稳,追求不断的创新,为阀门企业创造出新的市场,才能让企业在竞争日益激烈的泵阀行业大潮中求生存、谋发展。

社会是个信息爆炸的时代,企业在产品上遇到竞争对手在所难免,行业存在竞争,对于一些企业来讲反而是件好事。因为有了竞争,企业提高了产品质量,提高了服务质量,消费者也用更少的钱获得了更好或者更多的消费和服务。市场是一个“筛子”,行业在发展进步的同时,市场也在优胜劣汰着行业内的企业。虽然目前球阀行业发展的现状势头正盛,国家扶持政策给予较大改观,市场需求量也不断加大,泵阀行业由于行业内的激烈竞争也使得国内泵阀相关技术精益求精,但是众多干扰因素表明,泵阀行业的发展前景不容乐观。